En 10-15 ans, l’achat-vente des voitures de collection a été profondément révolutionnée grace à la révolution digitale et le numérique. De marchés fermés et verrouillés (pour ne pas dire élitistes), on est passés à un marché internationalisé extrêmement ouvert. Avec la révolution digitale, il n’a jamais été aussi facile d’acheter ou de vendre une voiture de collection qu’aujourd’hui. Profitez de tout ce qui a changé ces dernières années !

Avant, c’était les petites annonces dans la presse locale, nationale ou spécialisée. Une photo format timbre poste, 3-4 lignes de description et basta. Compte-tenu de la périodicité de la revue, des délais de bouclage, d’impression, de distribution … il se passait facilement 2 mois entre le moment où l’on décidait de vendre une voiture et le moment où l’annonce était effectivement diffusée. Quand on était intéressé par une voiture et qu’on voulait en savoir un peu plus, il fallait s’échanger d’onéreuses photos papier…

Puis sont arrivés, au début des années 2000 les forums, première véritable brèche dans l’ordre établi. Jusqu’alors, quand on s’intéressait à une marque, un modèle, il fallait s’adresser à un club (généralement unique) pour accéder à la communauté des passionnés du modèle. Président, bureau, sortie annuelle, assemblée générale, correspondants régionaux … tout ceci était très rigide. Si certains clubs ont fait un boulot de vulgarisation formidable et véritablement désintéressé, pour d’autres, le fonctionnement était très opaques avec des dirigeants omnipotents qui régentaient tout.

L’émergence des forums mi fin à cette situation : le savoir est devenu disponible partout, gratuitement, pour tout le monde en quelques mois. Manuels d’atelier, tutoriaux mécaniques, reportages, multiplication des photos … et petites annonces se sont développés sur ces forums, souvent organisés eux-aussi par marque et modèles.

Très vite, la petite annonce « électronique » a pris le pas sur son équivalent papier. Et quel gain ! Les photos ont gagné en taille et en nombre, les descriptifs se sont étoffés. Et quelle rapidité de mise en oeuvre ! En 15 minutes, on peut décider de passer une annonce sur un forum, prendre quelques photos numériques, rédiger un descriptif et recevoir ses premiers appels.

Puis de nouveaux supports d’annonces sont progressivement arrivés. eBay à l’international puis LeBonCoin en France. LeBonCoin a fait le pari d’offrir ses petites annonces gratuitement aux particuliers, signant la mort des journaux gratuits de province qui faisaient payer entre 30 et 60 euros une petite annonce.

Quelques sites spécialisés dans les annonces de voitures de collection se sont créés, pour suivre cette dynamique… Parmi les plus intéressants, on peut citer, par exemple, Novaweb.fr à l’échelle nationale ou ClassicDriver.com à l’échelle européenne. Avec Internet, fini les frontières. On peut consulter les petites annonces en Italie, en Hollande, en Californie comme celles du département voisin ! L’achat-vente de voiture de collection peut se faire depuis la terrasse d’un bar, avec une connexion internet !

Avec ces générations spontanées de sites d’annonces, l’exposition des véhicules de collection disponibles à la vente a décuplé en quelques années et, pour les vendeurs, les vecteurs de visibilité ont également explosé !

Ces dernières années, de nouveaux entrants ont cherché à se différencier des autres sites d’annonces, avec des offres encore plus innovantes.

La première tendance, c’est les sites d’enchères en ligne. Ebay bien entendu, avec ses différentes déclinaisons nationales, mais aussi CataWiki. Le premier est plus proche de la simple annonce où le plus offrant achète le bien, alors que Catawiki se rapproche plutôt des véritables enchères, avec des ventes sur un cycle hebdomadaire (les véhicules sont présentés le vendredi puis les enchères s’échelonnent sur 11 jours). Revers de la médaille, il est quasiment impossible sur un délai aussi court d’aller inspercter les véhicules, sans oublier les frais qui se greffent sur la note à régler (payés par l’acheteur sur CataWiki, par le vendeur sur eBay)

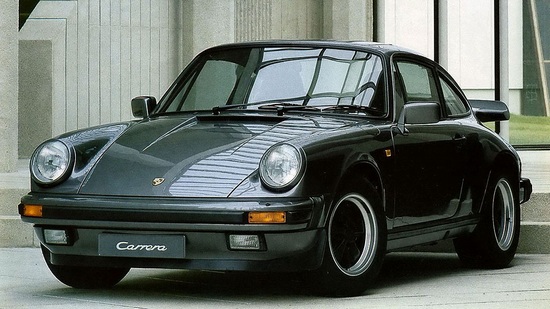

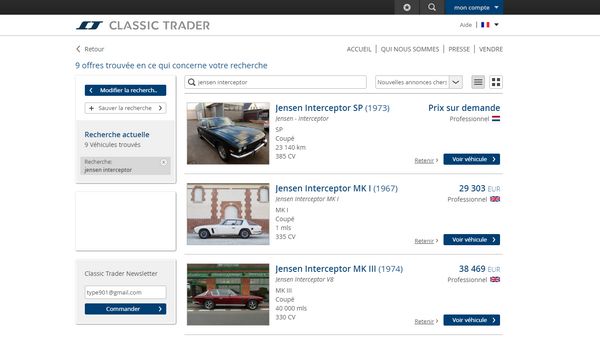

La dernière « grosse » tendance apparue ces dernières années, ce sont les agrégateurs d’annonces. Quoi de plus fastidieux que de parcourir des dizaines de sites d’annonces dans toutes les langues pour trouver la perle rare… N’y pensez plus ! Comme pour les voyages ou les hôtels, des sites ont désormais la bonne idée de parcourir tous les principaux sites d’annonces et d’agréger leur contenu… Vous qui cherchez une Honda S800, une Porsche 911 ou une Ford Mustang, vous n’avez plus 20 ou 30 réponses mais potentiellement 2 à 3.000 réponses ! Ou bien, si vous cherchez un modèle particulièrement rare, vous êtes quasiment certain de tomber sur plusieurs offres… Vendre voiture accidentée https://rachatvotrevoiture.com/vendre-voiture-accidentee/ Avec des filtres quasiment infinis sur les zones de recherche, les modèles, les millésimes, les caractéristiques, Classic-Trader.com, spécialisé dans dans les véhicules classiques, offre une finesse de recherche inégalée. Mémorisation des recherches, notification par email dès qu’une annonce répondant aux critères est publiée, … on atteint un niveau de service qui était totalement inconnu à l’époque du « papier ». Dans un registre similaire d’agrégateur, mais plus généraliste, on trouve LeParking.fr

On le voit, le monde digital se révèle être un véritable allié tant pour l’achat-vente de la perle rare. Chaque année, de nouveaux outils s’offrent à nous pour nous permettre d’acheter, vendre, … vivre notre passion, vive la révolution digitale !

Vite, à vos claviers !!!!